Laserschweißen

Beim Laserschweißen werden die zu verschweißenden Metalle im Brennpunkt (regulierbar von 0,2 mm bis 1,5 mm) in wenigen Millisekunden zum Schmelzen gebracht. Ebenso schnell erstarrt die Schmelze dann wieder. Wegen der minimalen Belastung ist dies eine nahezu verzugs- und einbrandfreie Schweissung. Selbst filigranste Teile können dank der Arbeit unter dem Mikroskop bearbeitet werden.

Der Laserstrahl erreicht punktgenau auch schwer zugängliche Stellen, die beim herkömmlichen Schweissen nicht erreicht werden können (weniger Nacharbeit). Wir verwenden zum Grundmaterial identisches Schweissmaterial. Dieses kann nach dem Schweissen hart oder weich sein und wie das Grundmaterial, poliert, nitriert und geätzt werden.

Ebenso ist das Auftragen von Aluminium, Kupfer, Kupferlegierung und Edelstahl möglich.

Der Laserstrahl erreicht punktgenau auch schwer zugängliche Stellen, die beim herkömmlichen Schweissen nicht erreicht werden können (weniger Nacharbeit). Wir verwenden zum Grundmaterial identisches Schweissmaterial. Dieses kann nach dem Schweissen hart oder weich sein und wie das Grundmaterial, poliert, nitriert und geätzt werden.

Ebenso ist das Auftragen von Aluminium, Kupfer, Kupferlegierung und Edelstahl möglich.

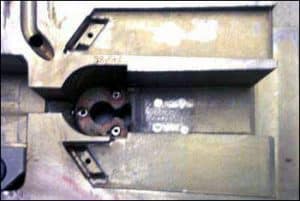

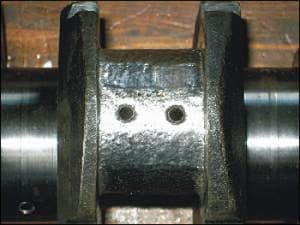

Dichtfläche umlaufend Material: 1.2767 hart

Dichtfläche umlaufend

Dadurch ergeben sich viele Einsatzmöglichkeiten:

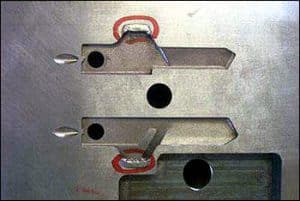

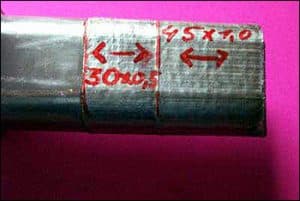

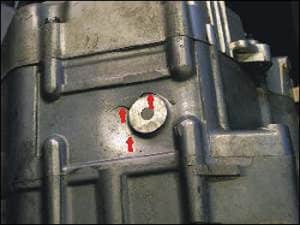

- Änderung der Formgebung des Einsatzes und Maßkorrekturen

- Reparatur (nach einer Abnutzung oder einem Werkzeugbruch)

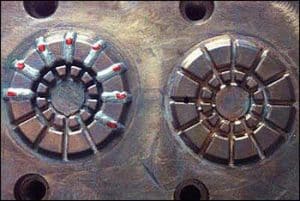

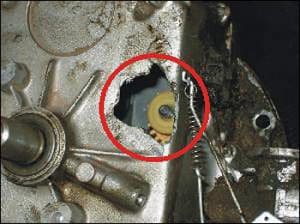

- Schweissen in Taschen und Höhlungen

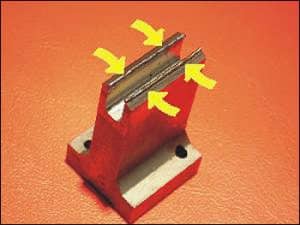

- Bearbeiten von dünnen Kernen und Stegen

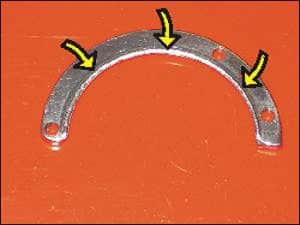

- Wiederherstellungen von scharfen Kanten und Ecken

- bei nötiger Änderung von Schriften, Datumsstempeln und DIN-Zeichen

- bei Verschleiss oder Änderung von Anspritzpunkten

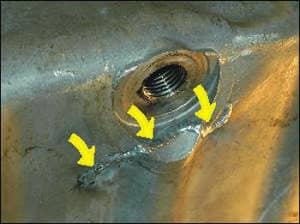

- Schweissen von Dichtflächen in Auswerferbohrungen, bei welcher eine Erweiterung des

Durchmessers auf Grund der umliegenden Gegebenheiten nicht mehr möglich ist - Aufschweissen von Dichtfächen im 3‑D Bereich

- Höhe der Schweissfläche oder Schweissnaht von 0,2mm bis benötigte Höhe möglich

- Schweissen von beschichteten und nitrierten Stählen (nach vorheriger Absprache)